一、TFC概述

“The Fresh Connection (TFC) 是一款参考真实案例设计的供应链运营仿真模拟软件”,它模拟了一家处于濒临破产的果汁生产企业(Fresh Connection)。公司CEO重新聘请了销售、采购、生产和供应链的4位负责人,游戏团队中的每个参与者扮演其中一个角色,根据游戏预设的各种数据报表并基于自己的经验,在各自部门做出一系列的决策。目标是提升整个公司的投资回报率,从而帮助企业走出困境,使之起死回生、扭亏为赢。本文主要从游戏攻略的角度,在财务、实物以及决策计算三方面对TFC进行阐述。

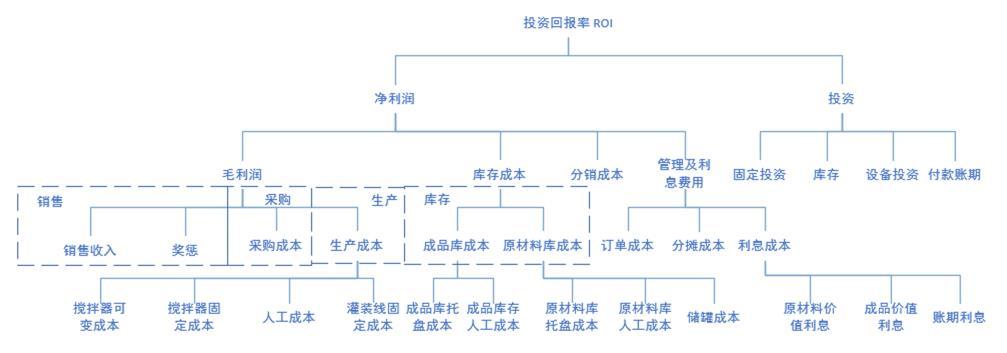

TFC作为一款供应链游戏,通过数值仿真对现实企业的供应链进行还原,从运筹的角度其势必存在使企业投资回报率(ROI)达到最高的最优解或较优解。那么如何贴近这个较优解?首先从ROI出来,下图对它进行了分解,其主要构成销售收入(包括奖惩)、采购成本、生产成本、库存成本、分销成本、管理利息成本以及投资。其中销售收入(包括奖惩)、采购成本、生产成本、库存成本以及投资中的库存及付款帐期是重要且能够通过决策大幅影响的。其他的成本是通过仿真内部逻辑实现或是受决策影响较小的。例如分销成本,其根据每次配送的托盘数量进行计算,配送托盘数量是由客户订单大小决定的,而客户订单大小是仿真机制产生的,不受决策控制的。因此在销售数量一定的前提下,每次分销成本的变化幅度很小。

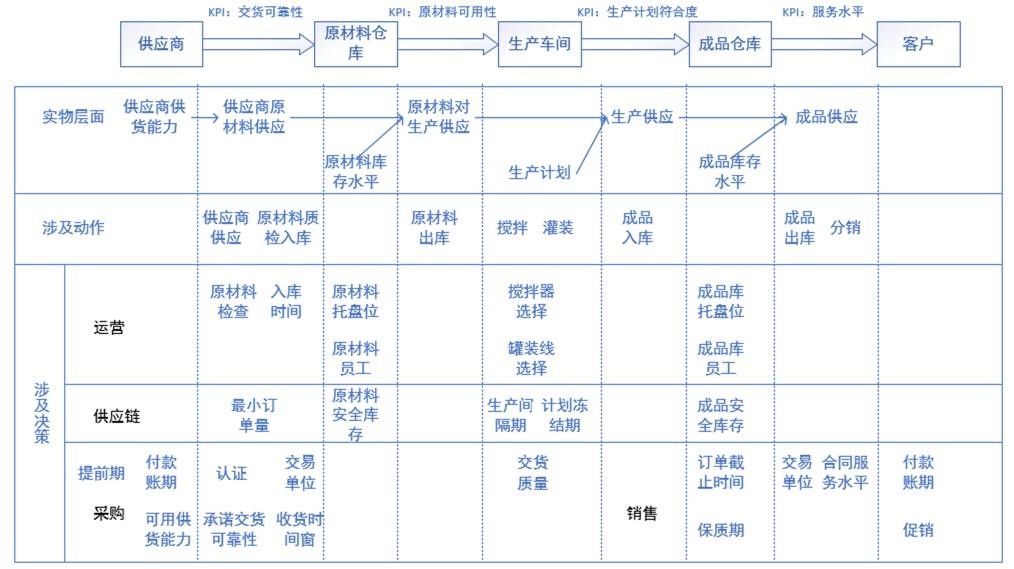

接下来从实物层面出面,来了解销售、采购、生产和供应链4个部门的决策对收入、费用和投资的影响。TFC是模拟橙汁企业26周的运作情况,且在促销、市场相同的情况下,每个客户每个产品所对应的周需求量是固定的。下图将TFC的实物分为5块,分别是供应商、原材料仓库、生产车间、成品仓库和客户,并将4个部门的决策归类于这5块或某两块之间。从实物层面,分别有8个环节,大部分是前者影响后者的关系。供应商的供货能力影响供应商的原材料供应,供应商供货能力是每个供应商的内在属性,根据供应商的调整而改变。供应商原材料供应,指的是供应商出库后到原材料入库之间的环节,其与供应商认证、承诺交付可靠性等因素相关。原材料库存水平与供应商原材料供应同时影响原材料对生产的供应,即供应链原材料供应的风险较高,可用较高库存水平去应对这部分风险以减少原材料缺货对生产的影响。生产包括搅拌、灌装两个流程,搅拌器需要清洗,灌装线存在加班、故障、换线情况,在计划层面,其受到生产间隔期和生产计划冻结期的影响。原材料供应和生产计划影响实际的生产供应,成品库存水平和实际的生产供应影响客户的订单交付。

在这些环节中,有几个重要的KPI指标来衡量每个环节的情况。在供应商交付中,实际交货可靠性指的是原材料到货数量与订单大小的百分比。在原材料对生产的供应中,原材料可用性指的是产品需要生产时,原材料在数量上的满足情况。在生产供应中,生产计划符合度指的是实际生产按计划执行的情况。在成品供应中,服务水平衡量着客户订单满足情况。

除了大致的环节和相关KPI,每个环节涉及到的动作和不同部门下的决策分类就不再一一赘述,可以由下表可知。

二、决策流程

在大致了解整个框架之后,接下来讲述大致的决策流程。为了简化问题,本文将上述5个实物分为两块,分别为生产车间-成品库存-客户、供应商-原材料库存。

2.1 生产车间-成品库存-客户

生产车间-成品库存-客户,就是上图实物层面中生产供应和成品库存水平共同影响成品供应这个环节。这块基于一个前提,即原材料能够百分百满足生产。原材料的问题会在另一块内容中讲述。

1)定好目标服务水平,服务水平主要受生产计划和成品库存策略影响。

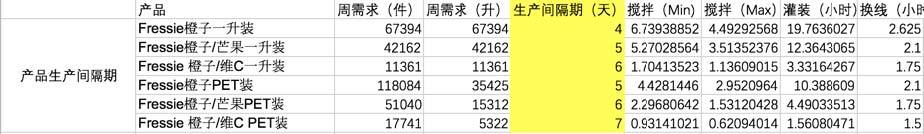

2)定好每个产品的生产间隔期以及生产计划冻结期,生产间隔期受产品需求量、机器属性影响。

如下表所示,考虑生产间隔期时主要考虑产品在每次生产的时候搅拌(搅拌器属性:8000-12000升/次,每批次运行时间2h,清洗时间2h)和灌装的情况。大致原则是产品周需求升数越大,生产间隔期越小。搅拌方面主要考虑是否存在量过小的产品以至达不到搅拌器的最小搅拌量,例如橙子/维C PET装周需求为5233升,如果生产间隔期为5天(即一周),那实际生产是每次生产出8000升,大量的计划外生产会导致产品过保质期而废弃。而在灌装线方面,由于平均周需求是一定的,调整间隔期主要影响产品换线时间,间隔期越短,换线越频繁,产能压力增大。

3)根据每个产品生产间隔期定好对应的成品安全库存。成品安全库存受到预测误差,生产间隔期,冻结期、目标服务水平的影响。

成品安全库存的设置有两种观点,一种是提前期内的预计最大消耗,即安全库存=预计最大消耗*提前期,该值是安全库存的最大值,需要在此基础上进行调整。另一种是从统计意义上,安全库存=安全因子*STDEV(日均需求)*提前期,安全因子与目标服务水平对应,提前期指的是生产间隔期,但是需求标准差较难获得。适用于TFC的安全库存公式还有待研究。除此之外,预测误差较大的产品,需求波动也较大;计划冻结期对安全库存也有比较明显的影响,冻结期长,生产应对需求波动的能力越弱,需要更多的安全库存来应对需求波动以达到相同的服务水平。

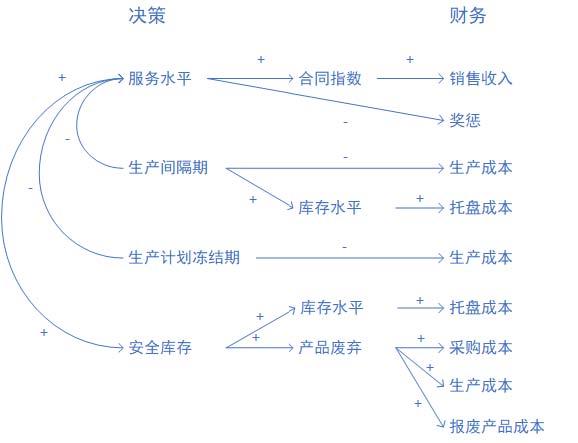

下图是这部分核心决策和财务之间的联系,可以看到每项决策都有利有弊的影响,其对应在财务中的成本与收益也是不确定的。因此在制定决策过程中,决策之间并不是孤立的,需要考虑决策相互的影响,从而实现供应链系统的整体动态平衡,达到投资回报率较优的目的。

合同服务水平的增加能够增加合同指数,提升销售收入,但会使奖励减少或惩罚增多。生产间隔期的增大能够减小搅拌器的可变成本,但会增加成品库存水平。生产计划冻结期的增大能够减小生产峰值的加班成本,但会降低服务水平。安全库存的增加能够增加库存水平,提高服务水平,但是会产生更多产品废弃。

2.2 生产

生产涉及到搅拌器的选择、灌装线的选择、灌装线的班次及项目,且和生产间隔期形成紧密联系。搅拌器的选择主要考虑其搅拌区别是否和每次搅拌的产品升数(产品周需求*生产间

隔期)相契合,当产品搅拌升数达不到最小搅拌量的时候可能会产生较多的废弃。灌装线需要考虑产能的问题,当产能不足时会产生加班成本,可以通过灌装线的项目来缓解产能不足的情况,如快速换模减少换线时间,产线速度提升增加每小时的灌装升数,预防性维护和停机培训减少故障时间,这些都能增加运行时间。部分项目存在项目成本,在制定决策时需要衡量增加的项目成本和项目的收益。除此之外,产能不足情况比较严重时(虽然有加班,但加班的生产效率比较低),会影响生产按时供应,可能会影响服务水平。

2.3 成品仓库

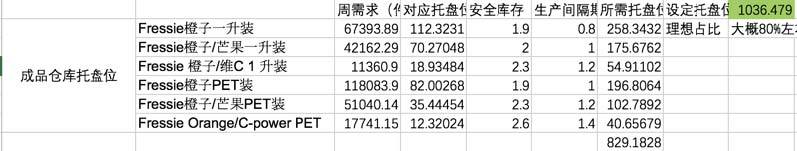

成品仓库涉及托盘位,员工数量,除此之外销售方面的订单截止,交易单位也会影响成品仓库的员工情况。关于托盘位设定,首先计算成品仓库的平均库存水平(安全库存+生产间隔期/2),通过规格换算到需要多少托盘位,这时候算出来的是理想状态下的平均托盘位。同时,为了防止较多的产品溢出,还应除以0.8的成品仓库容积利用率。具体的Excel计算如下图。

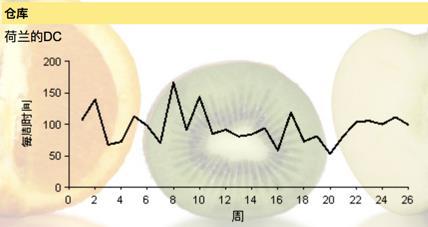

在员工设定方面,通过运营部门的仓储报表,通过观察成品仓库的人工波动时长图,对决策进行调整。如下图所示,每个员工每周能工作40小时,下图中普遍时长在120小时以下,可以将员工数量定为3人。除此之外,销售方面的订单截止时间和交易单位也影响仓库员工时长。订单截止时间越早,工人有更充足的时间准备出库,峰值会相对小一些。交易单位方面,客户更希望有足够的自由度选择小的交易单位订购,但交易单位越小,仓库需要额外的劳动力进行分拣。

2.4 销售

销售需要预估整体的供应链水平能大致达到怎样的服务水平,否则会产生大量的惩罚影响ROI,关于如何考虑服务水平已经在2.1中提到。除此之外,关于订单管理,采用客户优先级的方式选择优先满足的客户可以上调服务水平,从而实现利润最大化。关于品类管理,由于TFC的设置是每个客户每个品类对应具体的数量,如果需求实在过大的时候可以考虑减小部分品类的供应。

产品保质期与产品的废弃有着紧密联系。普通产品的保质期为20周,若合同服务水平为75%,产品可放在库存的时间为5周,一旦在5周内卖不出去就会被废弃。可以通过调整合同服务水平来调整最长在库时间。除此之外,安全库存、产品需求波动程度也会影响产品的废弃。安全库存越大,需求波动程度越大,产品废弃率越高。

2.5 供应商-原材料库存

这部分的原则是在保证原材料不缺货的前提下,降低采购成本。通过实物图可以发现,主要是供应商原材料供应和原材料库存水平影响。换句话说如果其中一个存在较高风险,可以降低另一个的风险来保证生产。具体步骤是:

1)选择供应商并谈好合同

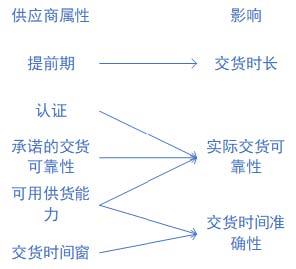

供应商选择的核心考虑因素是提前期、认证、承诺的交货可靠性、可用供货能力。提前期反映着原材料补货面对需求波动时候的反应能力;认证、承诺的交货可靠性、可用供货能力影响实际交货可靠性;可用供货能力以及交货时间窗影响具体的交货时间。具体选择的时候可以从成本原则进行考虑,再结合其对原材料供应的影响。

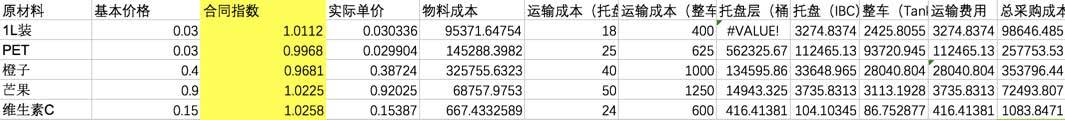

原材料的采购成本包含两个大的方面,一是原材料的成本,二是运输成本。原材料成本=原材料基本价格*合同指数*采购数量;运输费用是根据交易单位进行核算的,按每托盘或是整车多少价格进行计算的,不同供应商有不同的运输成本。以下图PET为例,在选定供应商的情况下以托盘运输费用为11万,以整车运输为9万。但也并不是说原材料的交易单位可以尽可能的大,若小批量的货物采用大的交易单位运输会一次采购很大的量。

2)确定原材料最小订单量和安全库存

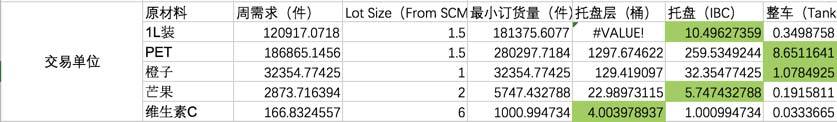

原材料的最小订单量可以参考经济订单批量(EOQ)模型来保证最小订单量涉及的成本最小。最小订单量涉及订单成本、库存托盘位成本、库存利息。如下图所示,最小订单量(周需求)=SQRT(Order*26/(Interest + Stock(cost)))。

原材料的安全库存逻辑类似于成品安全库存,目前还没有较为准确的计算逻辑。大致的思考逻辑是提前期越长、最小订单量越大、实际交货可靠性越低、交货时间准确性越差,安全库存越高。

关于交易单位的设定,其主要根据原材料每次采购批量的大小去进行选择。如下图所示,1L装、PET、芒果、维生素C都是在该最小订单量下适配哪种交易单位来进行选择的,橙子是因为其量比较大,采用Tank运输,其存储的设备也是Tank,能节省较多托盘位成本。

2.6 原材料仓库

原材料仓库类似于成品仓库,涉及原材料库存托盘位设定、原材料库存人工、原材料入库时间、质检。其中托盘位设定类似于成品仓库的逻辑,但在平均库存计算的时候需要再除以0.75,因为原材料的采购批量是超过最小订单批量的,所以实际的库存水平也会增加。0.75的比值是通过TFC运行后根据结果进行对比得出的,不一定适用于现实。

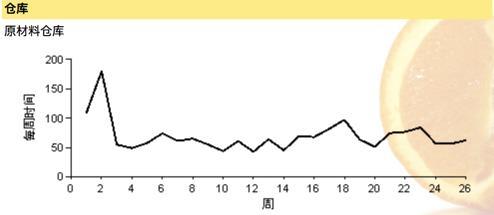

关于原材料库存的人工设置,类似于成品库存的人工设置逻辑。通过运营部门的仓储报表,通过观察原材料仓库的人工波动时长图,对决策进行调整。如下图,仓库的每周工时普遍小于80小时,只有期初超出了一部分,因此可以设置为2名员工。除此之外,原材料入库时间、原材料质检、采购批量会影响原材料仓库员工的时长和波动。原材料入库时间越长,采购批量越小,波动越小。原材料质检会花费员工额外的时间在原材料入库之间去检验产品的质量。

质量同样也贯穿着整个TFC。原材料的质量在采购中可以设置,包装原材料的质量影响灌装线的故障,生产原料影响着成品的质量,用不合格的生产原料生产出来的成品会被退货,需要重新生产。如果灌装线故障时间较多可以考虑提高包装材料质量或是这是增加质检来减小,成品退货也是类似的逻辑。

2.7 其他决策及成本说明

关于付款期限,供应商和客户可以选择各自的付款期限。供应商偏爱较短的付款帐期,但会增加TFC的资金压力,增加财务-投资中的付款帐期。客户偏爱较长的付款帐期,同样也会增加财务-投资中的付款帐期。因此增加供应商付款帐期、减小客户付款帐期会对整体ROI会有利,但具体到什么程度,需要衡量每调节一个程度,对ROI的净利润和投资的影响。

投资方面项目说明:固定投资的值是恒定的,库存指的是原材料及成品库存的平均库存价值,设备投资是搅拌器和灌装线的投资,付款帐期已经在上文说明。

三、 TFC 游戏中用到的运营和供应链知识

3.1 S&OP

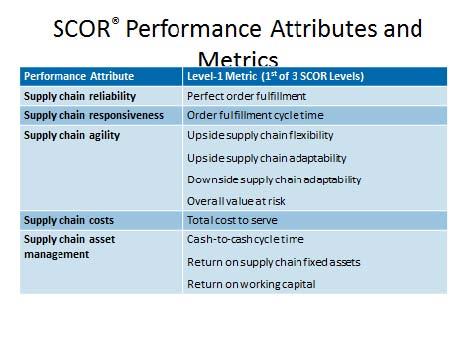

3.2 SCOR

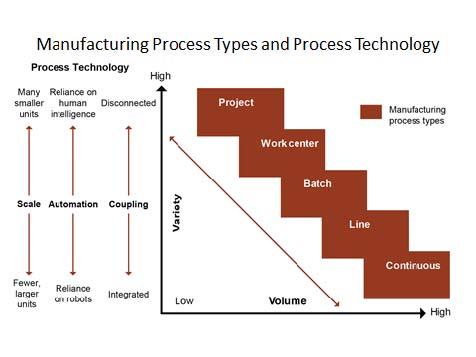

3.3 生产过程及加工技术